- factory: مازندران ، آمل ، شهرک صنعتی بابکان خیابان گلایل پلاک 135 office: مازندران,آمل,خیابان طالقانی ، نبش اباذر 6 ، ساختمان کاج ، طبقه 6 واحد 26

- 01144151070-------- 01144151080

- 09111227487

نورد يا رول فرمينگ

نورد يا رول فرمينگ

نورد يا رول فرمينگ به فرايندي گفته مي شود كه تغيير شكل پلاستيك فلز از طريق عبور آن از بين غلتك ها صورت پذيرد. امروزه استفاده از غلتك يكي از متداول ترين روش هاي شكل دادن محسوب مي شود. از امتيازهاي اين روش ظرفيت توليد بالاي آن است. به طوري كه مي توان روزانه چند صدتن فلز را فرمينگ كرد. محصول فرمينگ ممكن است فراورده ي پاياني و يا مراحلي از شكل دادن فلز باشد از جمله محصولات فرمينگ مي توان به ورق، ميل گرد و انواع پروفيل با مقطع H،T،I و.... اشاره كرد. دسته بندي فرايند هاي نورد مي تواند بر اساس دستگاه هاي رول فرمينگ و يا دماي فرمينگ باشد.

دسته بندي فرايندهاي نورد

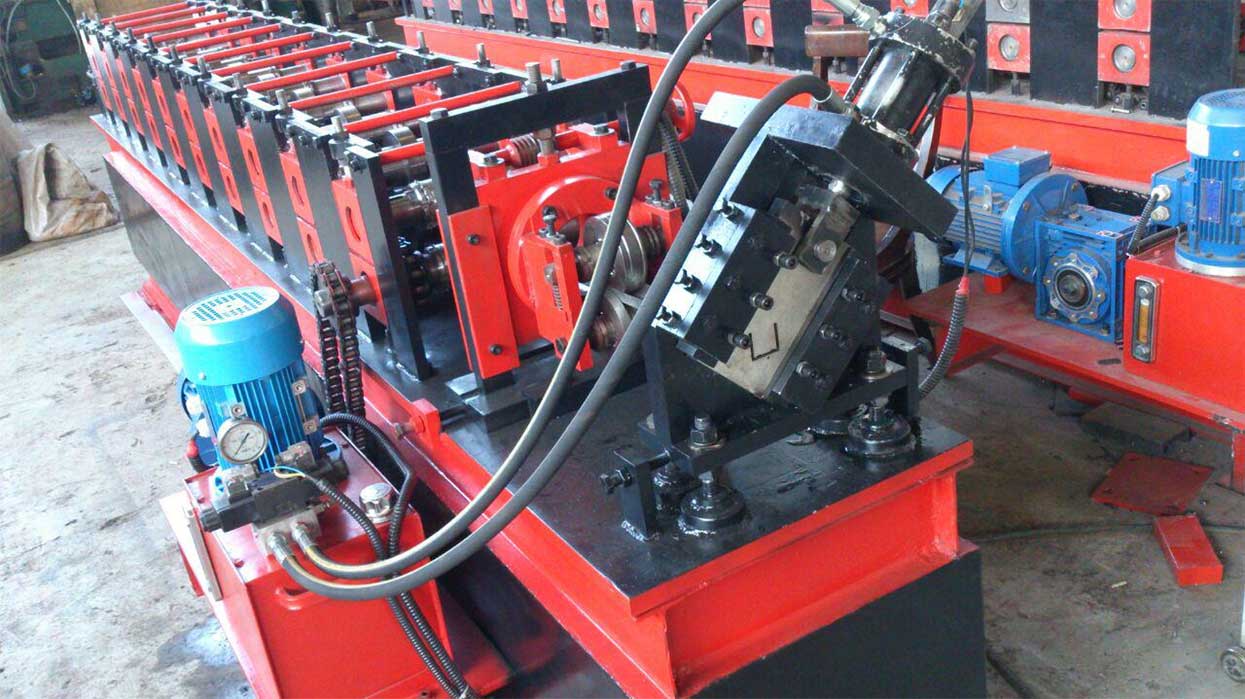

دستگاه نورد ( رول فرمينگ)

اجزاي دستگاه نورد قفسه ي نورد، غلتك ها، ياتاقان ها، محفظه اي براي محافظت اين قطعات و نيروي محركه اي براي به حركت در آوردن غلتك ها است. علاوه براين ها به تجهيزات مكانيكي و الكتريكي براي كنترل و تنظيم نيرو و سرعت دوراني غلتك ها نيز نياز است.

قفسه هاي فرمينگ معمولاً بر حسب تعدد قالب ها و آرايش آنها نسبت به يك ديگر تقسيم بندي مي شوند. در قفسه هاي فرمينگ دو غلتكي جهت چرخش غلتك ها دو طرفه است بطوري كه با تغيير جهت حركت آنها ضخامت قطعه در رفت و برگشت قابل كاهش مي باشد. در اين روش قطعه كار بين دو غلتك تغيير شكل داده مي شود و بيشتر كاهش در سطح مقطع مورد نظر مي باشد.

مشخصه بارز اين روش اين است كه: اولاً محور غلتك ها با هم موازيند و ثانيا تغيير شكل در امتداد حركت عمومي قطعه و عمود غلتك ها صورت مي پذيرد. در حقيقت چون تغيير شكل در امتداد طول صورت مي گيرد و به آن نورد طولي مي گويند. اين نوع نورد در صنعت و حتي كارگاه هاي كوچك شكل دهي بسيار مورد استفاده قرار مي گيرد.

علاوه بر قفسه هاي فرمينگ دو غلتكي، قفسه هاي فرمينگ سه غلتكي ،شش غلتكي و اقماري نيز وجود دارند. مزيت قفسه هاي فرمينگ سه غلتكي نسبت به قفسه فرمينگ دو غلتكي در اين است كه مي تواند فرايند فرمينگ را بدون تغيير جهت حركت غلتك ها در هر دو جهت رفت و برگشت انجام دهد. علت اين امر مخالف بودن جهت حركت غلتك مياني با جهت حركت دو غلتك بالايي و پاييني است . انتقال قطعه كار به سمت دهانه ي ورودي دو غلتك پاييني و (يا بالايي) مياني توسط ميز بالا بر انجام مي پذيرد.

علت استفاده از قفسه فرمينگ يا نورد چهار غلتكي كاهش نيروي لازم براي نورد و جلوگيري از خم شدن غلتك هاي شكل دهنده ي كاري هنگام فرمينگ تختال ها، تسمه هاي عريض و ورق است. از بين چهار غلتك دو غلتك به عنوان غلتك هاي شكل دهنده (دو غلتك كه در تماس مستقيم با قطعه كار هستند) و دو غلتك به عنوان پشتيبان عمل مي كنند. در غلتك هاي چهار تايي، فقط غلتك هاي كاري توسط نيروي محركه خارجي حركت مي كنند و حركت دو غلتك پشتيبان بر اثر اصطكاك بين آنها و غلتك هاي كاري است.

گاهي اوقات به منظور كاهش بيشتر احتمال خم شدن غلتك هاي كاري از قفسه هاي فرمينگ شش غلتكي استفاده مي شود. در اين نوع قفسه ها، چهار غلتك پشتيبان در اثر اصطكاك با دو غلتك كاري به حركت در مي آيند.

قفسه هاي فرمينگ اقماري شامل يك جفت غلتك پشت بند سنگين هستند كه توسط تعداد زيادي غلتك هاي كوچك احاطه شده اند. از خصوصيات عمده ي اين نوع قفسه اين است كه تختال مستقيماً در يك مرحله از دستگاه نورد عبور كرده و تبديل به تسمه مي شود. در حقيقت هر غلتك كوچك (غلتك سياره اي) علاوه بر طي مسير دايره اي بين غلتك پشت بند (غلتك پشتيبان) و تختال كاهش نسبتاً ثابت در تختال به وجود مي آورد. هنگامي كه يك جفت غلتك اقماري از تماس با قطعه خارج مي شود، يك جفت غلتك ديگر با قطعه تماس پيدا مي كند و عمل كاهش ضخامت تكرار مي شود. كاهش كل از مجموع كاهش هاي كوچكي است كه توسط جفت غلتك هاي سياره اي كه بسرعت پشت سر هم مي آيند، ايجاد مي شود. براي وارد كردن تختال به قفسه هاي نورد اقماري استفاده از غلتك هاي تغذيه ضروريست .

نورد سرد

نورد سرد( رول فرمينگ سرد) معمولا براي توليد ورق و تسمه با پرداخت سطحي و دقت ابعادي به كار گرفته مي شود. همچنين در مواردي براي استحكام بخشي به ورق از طريق كار مكانيكي از اين فرايند شكل دهي استفاده مي شود. مهم ترين كاربردهاي محصولات نورد سرد در اتومبيل تجهيزات خانگي مانند يخچال اجاق گاز، ماشينهاي ظرفشويي و لباس شويي دستگاه هاي الكتريكي مخازن و تجهيزات ساختماني هستند. ورق هاي توليد شده توسط نورد(فرمينگ) سرد ابتدا تا حداقل ضخامت ممكن (حدود 5/1 ميلي متر) از طريق نورد(فرمينگ) گرم توليد شده، سپس بعد از اسيد شويي كاهش ضخامت و در مواردي تغيير شكل آنها توسط فرايند نورد سرد انجام مي پذيرد.

علاوه بر كاهش ضخامت و رساندن قطعه به دقت ابعادي مورد نظر، حذف نقطه تسليم از ورق هاي فولادي از ديگر كاربردهاي نورد سرد است. در حقيقت چون وجود نقطه ي تسليم باعث بوجود آمدن شرايط تغيير شكل نا همگن در فرآيندهاي شكل دادن (به ويژه كشش عميق) مي شود بنابراين حذف آن از اهميت به سزايي برخوردار است. انجام يك مقدار كار مكانيكي توسط نورد كه اصطلاحا به نورد بازپخت معروف است باعث حذف نقطه ي تسليم مي شود.

صاف كردن ورق هاي فرمينگ شده نيز از ديگر كاربردهاي نورد سرد است به طوري كه با استفاده از فرايند نورد تراز كردن غلتكي (كه شامل دو دسته غلتك با قطر كم است) انحناي ناشي از فرايندهاي قبلي برطرف مي شود. در حقيقت در اين فرايند دو دسته غلتك با قطر كم به نحوي قرار گرفته اند كه رديف هاي بالايي و پاييني نسبت به هم انحراف دارند. وقتي ورق داخل ترازگر مي شود ، به طرف بالا و پايين تغيير شكل پيدا كرده و با بيرون آمدن از غلتك ها صاف مي شود.

نورد گرم

اولين كار گرمي كه روي بيش تر قطعات فولادي صورت مي پذيرد نورد گرم است. دستگاه هايي كه نورد گرم را انجام مي دهند، از دو غلتك دو جهته به قطر بيش از 60 تا 140 سانتي متر تشكيل شده اند. مهم ترين نكته اي كه فرايند نورد گرم را از نورد سرد متمايز مي سازد، دماي آن است. در حقيقت نورد كردن قطعه اي در دماي بالاتر از دماي تبلور مجددش نورد گرم نام دارد. از آنجا كه در فرآيند نورد گرم فاصله ي زماني بين كار مكانيكي و فرايند تبلور مجدد بسيار كوتاه است بنابراين قطعه هم زمان كه تحت تاثير كار سرد قرار مي گيرد، بلافاصله تبلور مجدد نيز مي شود. از مهم ترين مزاياي نورد گرم مي توان به موارد زير اشاره كرد:

1- توانايي بسيار بالاي ماده براي تغيير شكل به دليل افت تنش سيلان ناشي از افزايش دما

2- بازگشت ماده به ساختار ميكروسكوپي اوليه ي خود بلافاصله پس از تغيير شكل در مقابل اين مزيت ها، محدوديت هايي نيز وجود دارد از جمله:

1- اكسيد شدن ناشي از درجه حرارت بالا

2- حساس بودن شكل پذيري به درجه حرارت، به ويژه فولادها كه در محدوده ي حرارتي 350250 دچار تردي آبي مي شوند.

3- افزايش نقش ضريب اصطكاك

نورد ميله و پروفيل

ميله هاي با سطح مقطع دايره با چند ضلعي و شكل هاي مورد استفاده در ساختمان سازي مانند تيرهاي I و V شكل و ريل هاي راه آن توسط فرايند نورد گرم و با كمك غلتك هاي شيار دار توليد مي شوند. نكته قابل توجه در مورد نورد ميله و پروفيل تفاوت آنها با نورد تسمه و ورق است،زيرا مقطع فلز در اين نورد در دو جهت كاهش مي يابد. اگر چه بازهم در هر لحظه معمولا ماده فقط در يك جهت فشرده مي شود. نكته ي ديگر در تبديل مقاطع در فرايند نورد است به طوري كه جهت تبديل يك شمش با سطح مقطع مربع به ميل گردي به سطح مقطع دايره بايد از مراحل تبديلي مربع و بيضي سود جست. طراحي مراحل نورد براي پروفيل هاي ساختماني به مراتب پيچيده تر است.

مكانيزم نيش

وقتي قطعه اي بين غلتك هاي نورد قرار مي گيرد يكي از دو حالت زير مي تواند براي آن اتفاق افتد:

1) به درون فضاي خالي بين غلتك ها وارد شود كه شرط بروز عمل نيش است

2) پشت غلتك ثابت بماند و اجازه ي وارد شدن به درون فضاي خالي را پيدا نكند

واضح است كه هدف اصلي در فرايند نورد واردشدن قطعه به فضاي خالي بين غلتك هاست. بنابراين در اين قسمت شرط نيش و يا گزش قطعه تش غلتك هاي نورد را بررسي مي كنيم.

اگر جهت حركت غلتك ها هنگامي كه قطعه در تماس با آن ها قرار مي گيرد، يك نيروي فشاري در جهت شعاع بر قطعه وارد مي شود اگر در ناحيه ي تماس بين غلتك ها و قطعه كار اصطكاك وجود نداشته باشد قطعه روي غلتك سر مي خورد و به هيچ وجه اجازه وارد شدن به درون فضاي خالي غلتك ها را پيدا نمي كند. اما اگر بين قطعه كار و غلتك ها اصطكاك وجود داشته باشد مولفه ي افقي اين نيرو باعث گزينش يا نيش قطعه مي شود. قابل ذكر است كه اين نيرو همواره مماس بر غلتك است و به نيروي اصطكاكي دارد و نيروي شعاعي و نيروي اصطكاكي بر هم عمودند.

هر دو نيروي اصطكاكي و شعاعي داراي مولفه هايي در امتداد افقي و قائم هستند. هر دو مولفه ي عمودي نيروهاي اصطكاكي و شعاعي به طرف پايين هستند و تمايل دارند كه قطعه را فشرده كنند. اما مولفه ي افقي اين دو نيرو رفتار مشابهي ندارند. در حقيقت مولفه ي افقي نيروي شعاعي تمايل دارد كه قطعه را پس بزند و هيچ تمايلي براي گزش قطعه ندارد، در حالي كه مولفه افقي اصطكاكي تمايل به كشيدن قطعه به درون غلتك دارد. حال اگر مولفه ي افقي اصطكاكي بزرگ تر از مولفه ي نيروي شعاعي گردد، قطعه گزيده مي شود.

نوع ديگر شكل دهي ورق به صورت قرقره هاي مرحله اي مي باشد. در اين سيستم كه به وسيله ي دستگاه رول فرمينگ انجام مي پذيرد، قرقره ها طي مراحل مختلف و به صورت سرد ورق را فرم مي دهند تا ورق به شكل پروفيل دلخواه درآيد.

در شكل دهي ورق در مراحل مختلف زوايا و خمشهاي اعمال شده بايد به صورتي باشد تا كمترين تنش را به ورق و يا پروفيل توليدي وارد آورده تا نتيجه كار يا همان سازه توليدي، مطلوب و قابل تحسين باشد و امكان تغيير را در طولهاي زياد به حداقل برساند.

تعداد مراحل يا ايستگاهها و يا استيجهاي دستگاه رول فرمينگ بستگي به نوع شكل پروفيل ،ضخامت ورق، جنس ورق و پيچيدگي زواياي سازه دارد كه معمولاً شركتهاي سازنده اين مدل دستگاهها نكات مختلفي را بايد رعايت كنند.

جنس قالبها و يا همان قرقره هاي فرم بستگي به ضخامت ورق و تيراژ توليد دارد و معمولاً بايد از فولادهايي استفاده گردد كه در عمليات حرارتي كه همان سخت كاري فولاد مي باشد كمترين شوك و تنش به فولاد وارد گردد كه در اثر آن قرقره تغيير حالت پيدا نكند.

سرعت پروفيل در مراحل مختلف بايد يكسان باشد تا كشندگي ورق در تمام نقاط دستگاه به يك صورت باشد تا ورق كشيده نشود براي اين كار بايد طراحي اين قالبها به صورتي باشد كه اين مسئله مهم روي آن اعمال گردد.

مقطع توليدي هر چقدر هم از لحاظ اندازه استاندارد باشد مهم اين است كه اين مقطع وقتي تبديل به پروفيل در طولهاي مختلف مي گردد، در طول خمش نداشته باشد، براي خنثي كردن شيبهاي احتمالي پروفيل از دستگاهي بنام تركهد استفاده مي گردد كه در انتهاي دستگاه بعد از استيج آخر قرار مي گيرد كه وظيفه خنثي كردن خمشهاي پروفيل را دارد تا پروفيل به صورت صاف توليد گردد. تركهد در شش جهت حركت مي كند و در نتيجه خمشهاي بالا و پايين، چپ و راست و پيچيدگي حول محور خود را خنثي مي كند